Die PTFE Herstellung und seine Prozesse

Als einer der führenden PTFE-Schlauchhersteller in Deutschland bieten wir ein vielseitiges Produktionsprogramm in Premiumqualität an. In unserem eigenen Werk in Krefeld verarbeiten wir PTFE (Polytetrafluorethylen) und andere Fluorkunststoffe auf modernen Produktionsanlagen, die stetig weiterentwickelt werden.

Unsere Industrieschläuche sind für den Umgang mit Flüssigkeiten und Gasen in den anspruchsvollsten Umgebungen ausgelegt. Die herausragenden Eigenschaften von PTFE wie z.B:

- Hohe chemische Beständigkeit

- Hohe thermische Beständigkeit

- Schwer entflammbar

- Physiologisch unbedenklich

- Dichte ca. 2,1 g/cm3

- Niedrigster Reibungskoeffizient aller Kunststoffe

- Antiadhäsiv

- Antibakterielle Wirkung

- Biokompatibilität

Machen es zu einem unverzichtbaren Partner in unterschiedlichsten Industriebereichewn wie z.B:

- Chemische Industrie

- Lebensmittelindustrie

- Pharmazie

- Medizintechnik

- Automotive

- Schweißtechnik

- etc.

Bei der Fertigung unserer Schläuche verwenden wir ausnahmslos Rohstoffe in höchster Qualität von zertifizierten Herstellern.

Auf den folgenden Seiten möchten wir Ihnen gerne einen Einblick in unsere Fertigung gewähren.

Der Rohstoff

Für die sogenannte Pastenextrusion von PTFE werden ausschließlich Emulsionspolymerisate verwendet. Diese Pulver sind sehr gut rieselfähig. Wir verwenden ausschließlich Rohstoffe der Hersteller Dyneon® (TF2071 / TF2072 und TF2073 bzw. TFM2001 (mod.)) und Daikin® (F201 / F208).

Die Vorbereitung

Bei der Vorbereitung des Materials wird das Pastenpulver mit benetzenden organischen Flüssigkeiten – dem sogenannten Gleitmittel – in definierten Prozentanteilen gemischt und zur gleichmäßigen Verteilung gerollt. Das Material wird in speziellen Räumen mit angepasster Arbeitskleidung, speziellen Arbeitsmitteln und Werkzeugen vorbereitet, was die gebotene Sauberkeit sicherstellt. Anschließend durchläuft das Gemisch einen Reifeprozess, wobei das Gleitmittel vollständig in die PTFE-Körner diffundieren kann.

Der Vorformling

Die vorbereitete Paste wird vor der Extrusion in einer Vorpresse im Verhältnis von etwa 1:3 verdichtet. Um Lufteinschlüsse zu verhindern, benötigt diese Kompression einige Zeit. Der Vorformling wird eine definierte Zeit unter Druck gehalten und anschließend langsam entspannt, um Rissbildungen zu verhindern.

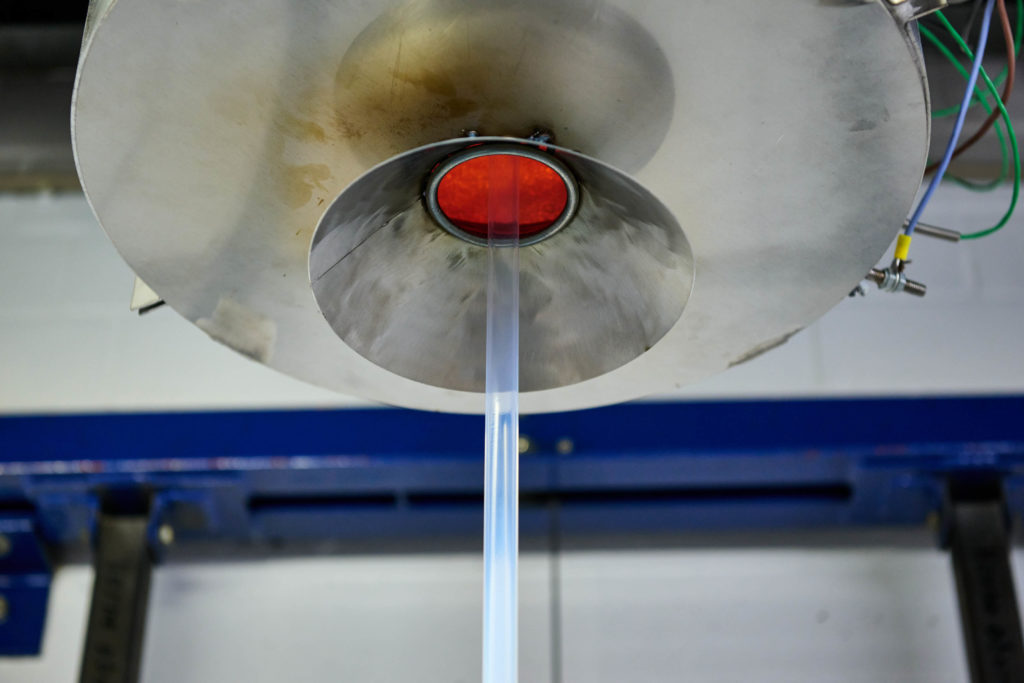

Die Extrusion

Für die Pastenextrusion werden überwiegend elektrisch betrieben Pressen mit gleichbleibender, vom Extrusionsdruck unabhängiger Vorlaufgeschwindigkeit verwendet. Die gleichbleibende Geschwindigkeit ist für den nachfolgenden Sinterprozess enorm wichtig. Der Extruder wird, je nach Größe, mit einem oder mehreren Vorformlingen beschickt. Zur Herstellung von Strängen wird er durch eine konische ausgebildete Düse auf das endgültige Maß gepresst. Bei der Herstellung von Schläuchen wird zusätzlich ein Dorn in das Werkzeug eingebracht. Dieser bestimmt den Innendurchmesser des Schlauches.

Die Sinterung

Die Sinterung von PTFE ist in einen zweistufigen Prozess gegliedert. Im ersten Schritt, der sogenannten Trocknungsphase, wird das Gleitmittel enthaltende Extrudat in einer Trocknungszone von Gleitmittel befreit. Im zweiten Schritt wird das geformte reine PTFE gesintert.

Das Endprodukt

Als Endprodukt erhalten Sie PTFE-Schläuche höchster Güte in diversen Durchmessern, unterschiedlicher Transparenz und höchster Reinheit.

Als Standard erhalten Sie einen 100% virginalen PTFE-Schlauch der alle herausragenden Eigenschaften des Kunststoffs erfüllt.

Farben und Füllstoffe

Natürlich bieten wir ihnen auch PTFE-Schläuche in einer Vielzahl möglicher Farben und mit unterschiedlichen Füllstoffe (Kohle, Printex uvm.) an. Die Füllstoffe werden hinzugegeben, um bestimmte physikalische Eigenschaften des PTFE zu verändern. So werden z.B Kohle oder auch Printex dem PTFE Schlauch zugefügt um eine elektrische Leitfähigkeit zu erreichen. Sprechen Sie uns für Ihren speziellen Anwendungsfall an – Wir finde eine Lösung für Sie.